研究背景

具有超高强度的金属材料通常应用于汽车、航空及国防工业,但在极高载荷等苛刻条件下应用的结构材料除了要求超高强度,通常也要求良好的延展性和韧性,以便能够实现零部件精准成型,并可防止出现材料和部件的意外失效。然而,材料的强度和延展性之间常常是鱼和熊掌的关系,通常的方法难以同时提高强度和延展性。比如陶瓷、非晶材料具有很高的硬度和强度,但几乎没有延展性。而如何通过工业上常用的加工工艺,获得同时具有超高强度和高延展性的金属材料,一直是科学界和工业界具有高度挑战性的研发目标,尤其是屈服强度进入2GPa的超高范围时,进一步改善材料延展性的难度几乎是成倍提高。如何得到强韧性更高的超级钢是人类社会进入铁器时代以来孜孜以求的目标。

成果介绍

2017年08月24日,美国《Science》期刊发表了由香港大学、北京科技大学、国立台湾大学、香港城市大学的青年科学家之间的通力合作的研究成果,文章题目为《D&P钢中高位错密度引起高延性》。论文通讯作者为香港大学黄明欣博士和北京科技大学罗海文博士,该论文作者为:B.B. He, B. Hu, H.W.Yen, G.J. Cheng, Z.K. Wang, H.W. Luo, M.X. Huang。

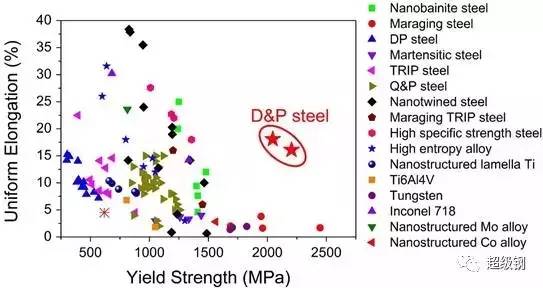

该超级钢首先实现了力学性能上的巨大跃升,达到前所未有的2.2GPa屈服强度和16%的均匀延伸率。对比于现有的金属材料,此次研发的D&P钢具有最优的强度和延展性的结合,在大部分屈服强度高于2.0GPa以上的金属材料中,此次所研发的D&P钢具有不可比拟的延展性。

除此之外,该钢还有如下两个优点:

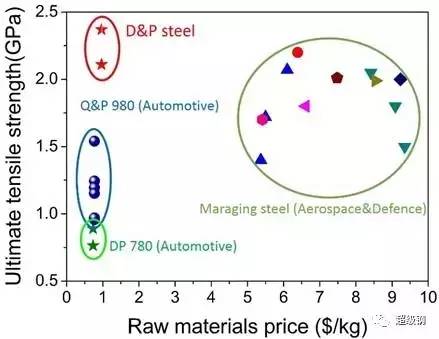

1)合金成本较低。本发明的超级钢是成分简单的中锰钢成分体系,含有10%锰,0.47%碳,2%铝,0.7%钒(V)(质量百分比),这些都是现在广泛使用的钢材料中常见的合金元素,并没有通过大量使用昂贵的合金元素来提高强韧性,下图是该超级钢与其它先进钢材的成本比较。

2)该钢是通过工业界广泛使用的加工工艺来制备,如热轧、冷轧、热处理等常规工业制备工艺,而不是采用那些难以规模化工业生产的特殊加工工艺来制备。因此,本发明的超级钢,具备直接在钢铁企业进行百吨级规模的工业化生产的潜力。

展开全文

该超级钢的发明也是京港台三地科学家精诚合作的典型成功范例。该研究通讯作者单位香港大学机械工程系的黄明欣博士团队,一直致力于超高强度的金属材料的新机理研究,在此次研究中,前瞻性地提出通过提高位错密度可以同时实现提高强度和延展性的创新机理;而之前的经典理论中一直认为提高材料中的位错密度只可以显著提高强度,但会恶化材料的延展性。而该研究另一通讯作者单位的北京科技大学罗海文教授团队则利用多年来在钢铁材料领域的加工经验。尤其是自2010年在国家973基础研究项目中就开始了第三代汽车用钢中锰钢的研发工作,之后在2014年又获得国家自然科学基金委钢铁联合基金重点项目的支持,持续对中锰钢进入深入系统的研究,在该领域积累了丰富的经验和知识。这些积累极大地帮助了这一全新的成分体系的设计及其加工工艺,并最终成功地在钢材中引入了大量的可移动位错。国立台湾大学的颜鸿威团队则通过材料的先进表征技术证实了该机理的正确性。

如欲参阅此项研究于2017年08月24日在《Science》发表的全文(题为《D&P钢中高位错密度引起高延性》),请至:

http://science.sciencemag.org/content/early/2017/08/23/science.aan0177。