值得庆幸的是,细胞治疗领域,尤其CAR-T细胞治疗,国内外研发与产业化进展比较接近。2017年8月,美国首个CAR-T细胞治疗药物Kymriah被FDA批准上市,标准着拉开CAR-T细胞治疗药物进入产业化序幕。2017年12月11日国家 CDE 官网的第一个 CAR-T 疗法临床试验受理的公开信息,标志着中国细胞疗法上市的帷幕已经揭开。希望中国CAR-T细胞治疗药物尽快进入上市,造福中国老百姓。目前,CAR-T细胞治疗药物走在前面的都是个体化CAR-T,产业化质量稳定性和一致性难以控制,而且成本昂贵,所以通用CAR-T细胞治疗是发展趋势。

下表是将中国生物制药归纳三个阶段:2014年以前归为初始阶段,主要以仿制为主,不注重创新;2014-2016年归为第二阶段,可以理解为转折点,由生物类似药为主转为提倡创新,注重专利保护;2016以后归为最后阶段,创新为主,更加关注全球专利保护,走出国门,与美国生物药市场接轨,尤其中美双报,进入国际市场。

1. 生物药单克隆抗体市场情况

年这 10 年的年均增长率达31.65%,2015 年全球抗体药物销售总额达 916.3 亿美元, 2015 年阿达木单抗以 140.12 亿美元的销售额蝉联全球抗体排行榜第一位,也是全球药物排行榜的第一位,从2013 年开始阿达木单抗的销售额就已经超过100 亿美元,是迄今为止全球唯一一个销售额超过100亿美元的产品。2018年阿达木单抗销售额为199.36亿美元,逼近200亿美元。

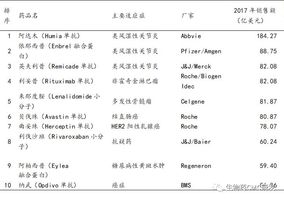

下表是SFDA官方报道2017年全球最畅销的10个药物销售额统计,其中6个都是单抗药物,2个是融合蛋白药物,由此可见单抗药物的优势和发展前景。尤其是在自身免疫疾病和抗肿瘤领域,单克隆抗体药物相比小分子药物具有特异性强、不良反应小等临床优势。其中PD-1单抗Opdivo药物正在追赶,在2018年销售额为75.67亿美元,较2017年增长31.3%。

2017年全球最畅销的10个药物销售额

2. 生物单克隆抗体药开发流程简介

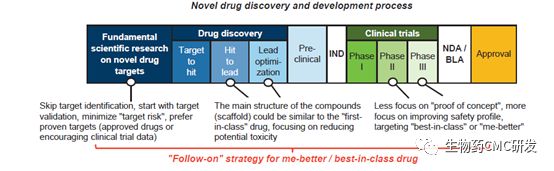

药物开发主要流程为:靶点确定、discovery、临床前药学研究(IND)、临床实验(临床I、II、III期)、NDA/BLA、上市,见下流程图。

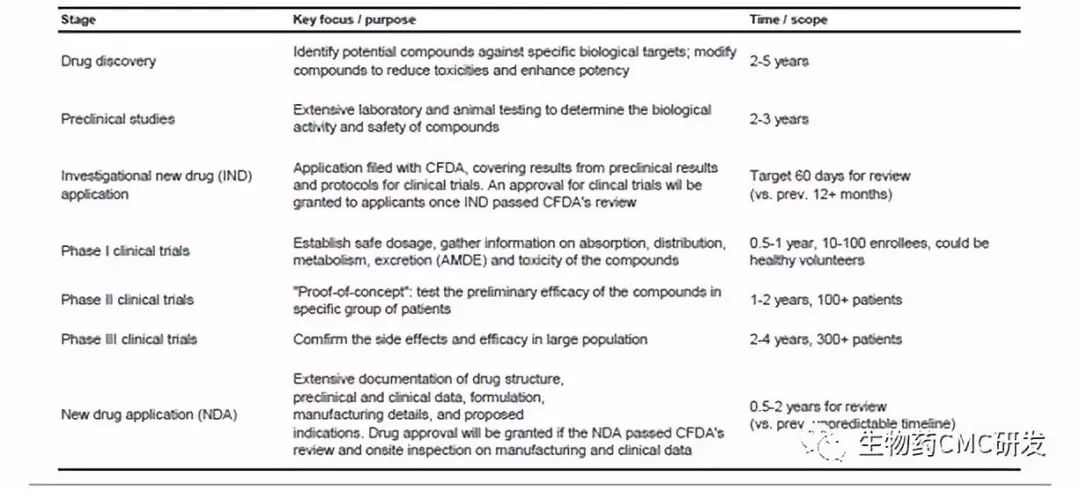

但实际上,每个阶段都是需要大量的工作与时间积累,才能走向最终上市,下表是将药物开发每个阶段关键点与时间表进行了汇总。其中discovery时间可能花的时间2-5年,笔者认为此部分工作花的时间与工作量,是非常之关键,因为它决定了后续模块的成败与速度,所以很多做药物开发的工作者,宁愿在discovery阶段将工作做得扎实详细。

CMC(Chemical Manufacturing and Control),名词是沿用化学制药领域专有名词,也适用于生物制药,主要是生产工艺、杂质研究、质量研究,稳定性研究等药学研究资料,是药品申报资料中非常重要的部分,它是discovery与临床之间非常重要的环节,也是药品上市重要组成部分。

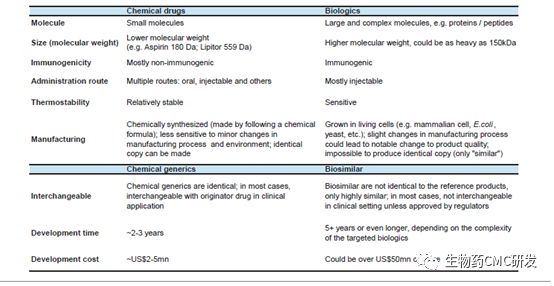

下表是化学制药与生物制药CMC领域对比,相对于化学制药CMC开发难度,生物制药更加难,因为生物药主要是由活的细胞或生物表达蛋白类大分子,蛋白的空间结构、翻译后修饰、稳定性等比化药复杂,工艺更加难以控制,所以在生物制药领域CMC需要结合生物技术的发展,不断提升CMC水平。

3. 生物药单克隆抗体药CMC技术进展浅析

3.1 细胞株开发

3.1 细胞株开发

细胞株是单克隆抗体药物CMC非常重要的一个模块,细胞株的好坏,直接决定工艺开发的难度与药物质量好否,甚至决定后续放大生产的成败与速度。下面简单谈谈细胞株开发的几个关键点:

1)宿主细胞和Select Marker体系选择。CHO宿主细胞种类主要有:DG44、CHO K1、CHO-S、CHOK1SV(lonza公司2002年)和CHOK1SV GS-KO(Lonza公司2012年)、CHOZN CHO K1(Merk公司(原SAFC)2006年)、Horizon Discovery CHO-K1HD-BioP3(Horizon公司)等。其中Lonaza、Merk、Horizon公司的GS缺陷型宿主细胞,在克隆筛选阶段会缩短一定时间,但收费都较为昂贵;Lifetechnologies公司的CHO-S宿主细胞,在生长最高密度具有较大优势,Fed-batch培养基最高密度达到30×106 cells/ml以上,同时细胞培增时间在17-20小时范围,对于细胞工艺开发和放大,CHO-S宿主细胞是不错的选择。由于GS体系表达量较DHFR体系高,以及在细胞培养工艺以及放大过程中无需添加Glutamine或GlutaMax,能够避免谷氨酰胺分解造成培养体系中氨水平高的问题,降低工艺控制难度,可有效提高细胞密度和延长细胞生存时间,同时也节省Glutamine或GlutaMax试剂费用。

2)表达载体构建。CHO细胞表达载体,主要在启动子、密码子会进行优化工作,如果是设计单个载体系统,即将轻链、重链插入一个载体中,在启动子方面可能会有差异,一般重链的启动子比轻链的启动子要强。当然商业化的表达载体,目前使用较多的是Life technologies公司的Freedom pCHO1.0载体,它是单个载体系统,基本与CHO-S宿主细胞配套,一般细胞株可以做到3.0 g/L。

3)单克隆筛选技术。目前随着科技的发展,有传统的有限稀释法、流式细胞仪法、Clone Pix system筛选法、Single Cell Printer(Cytena)、Beacon单细胞光导系统筛选法。当然还有单克隆影像学拍照仪器,如:MolecularDevices公司的CSI(Cell SelectImager)仪器、Solentim公司的Cell Metric或Cell Metric CLD等。仪器越来越高效、越来越智能化。尤其一些新技术,国内引进比较晚,例如Single Cell Printer(Cytena)、Beacon单细胞光导系统筛选法两个方法,国内企业还没有正式使用,最近有两三家刚刚购买。SingleCell Printer分选细胞较流式细胞仪对细胞的损伤要小很多,由于流式细胞仪的鞘液压力较大,以及电场的影响,导致细胞分选过程受损。Beacon单细胞光导系统是集抗体研发和细胞株构建一体的仪器,最大的优点可以快速检测单个细胞表达量以及细胞株的稳定性。

4)定点整合技术。目前工业上主要是外源基因随机整合到宿主细胞基因组中,通常需要多轮克隆筛选才能产生可接受的高表达克隆,但每当构建新的表达体系时仍然要重新筛选单克隆过程。同源重组或CRISPR/Cas9介导的同源重组技术,对已知强转录活性区实现同源重组,形成可定点插入目的基因的“Landing Pad”,大多数在强转录活性区。定点插入目的基因的细胞无需进行单克隆筛选,在有无选择压力条件下均可实现目的基因的高效稳定表达。但此技术还未大规模推广,主要原因应该技术还未成熟。

3.2 连续工艺

3.2 连续工艺

1)灌注培养工艺。流加工艺(Fed-batch)和灌流工艺(Perfusion)在达到相同的生产量,培养的体积可能相差10倍左右,所以在很多制药企业,在受场地限制和生产规模限制,而且随着Perfusion工艺技术的提高,很多产品会更加选择Perfusion工艺进行生产。例如,原来产品规模需要2000L规模,如果选择Perfusion工艺,可能仅仅需要200L规模。然而,国内使用Perfusion工艺生产单抗药物的企业局指可数,药明生物、嘉和生物、复宏汉霖等企业具有Perfusion工艺平台,其他大部分企业依然使用Fed-batch工艺。但Perfusion是单抗产业化发展的一个趋势,同时国内企业具有自主开发的培养基,成本也大大降低;国产品牌培养基发展迅速,例如建顺、中山康晟生物、倍谙基、多宁、奥普迈、源培、艾米能斯等,也降低了细胞培养成本。

2)灌注与流加结合培养工艺。由于灌注培养工艺中对培养基依赖非常大,对于成本的考虑,或者基于本身工艺的放大风险的控制。有企业开发的工艺会将灌注与流加结合的培养模式进行开发,例如在种子扩增阶段(种子罐)采用灌注培养提高种子密度,而最终大反应器即生产罐采用Fed-batch培养(14天)工艺,目的是可以节省更大的种子罐,同时降低大罐成本以及操作风险。

3)封闭系统技术。从上游到下游,尤其是DS和DP,工艺中提倡采取全程封闭系统,降低污染风险。此技术应用于CAR-T细胞治疗领域比较多,由于细胞治疗药物更需要封闭系统操作降低外源因子污染的风险。

4)层析连续流工艺。纯化工艺效率直接影响单抗产业化成本,国内浙江大学林东强教授提出了层析连续流、混合模式层析等理论,在纯化层析效率以及成本降低得到显著效果,尤其是层析连续流正在大规模生产应用。

5)在线实时监测技术。目前大部分工艺依然为离线监测,但在线实时监测是早期工艺开发、中试和GMP生产更贴近制药工业的GLP/GMP规范和PAT/QbD的设计理念。例如反应器中细胞密度、活率和细胞代谢产物乳酸、铵根离子、葡萄糖浓度、抗体滴度等等,还有下游纯化过程中杂质、物质结构等监控,目前工业上较多使用是Kaiser Raman拉曼光谱仪,无需取样,可以实时在线监测多个生物工艺参数。

3.3 大规模生产技术

3.3 大规模生产技术

对于单抗药物,一次性技术应用于单抗药物产业化越来越多,主要原因为:a)传统不锈钢设备,建厂时间长,CIP(在位清洗)和SIP(在位灭菌)成功昂贵以及验证复杂,交叉污染的风险高,运行成本高等;b)一次性生产技术无需:清洁洁净、消毒灭菌、建厂工程设计、产能验证等,降低建厂投资成本、降低厂房生产面积、提高批生产效率。目前国内大部分单抗制药公司生产厂房采用一次性生产技术。

基于封闭系统、连续工艺等新兴技术的发展,在大规模生产技术革新中,最近几年,提出模块化工厂理念,更加快速、高效的建厂与生产。

4. 国内生物制药挑战与机遇

4.1 国内生物制药企业创新理念

4.1 国内生物制药企业创新理念

从国内单抗药物申报情况来看,绝大部分企业都是从事生物类似药(bio-similar或者bio-better),较少企业从事单抗创新药物。可能的原因:1)创新药物研发周期长、投资大、风险高,往往多数创新药物开发在临床阶段出现问题,最终不能成功。而生物类似药风险相对低很多,它的药效、毒理以及临床数据,已经具有参考,所以出问题的几率相对小;2)国内企业很少从事前期发现(discovery)工作,尤其是药物的发现和药物前期研究,毕竟企业是需要盈利,大部分企业不愿意从事这样的工作;3)国内生物制药企业,数量多,但不强。据不完全统计,国内有7000家药品生产企业,但能进入国际品牌的制药公司,寥寥无几。而国外的制药企业,尤其美国,制药企业投入研发的资金比例远远超过国内企业,并且大部分企业具有创新理念,例如辉瑞、罗氏、基因泰克等。

4.2 国内单抗行业趋势与机遇

4.2 国内单抗行业趋势与机遇

由于单抗药物具有良好靶向性、临床副作用小等优点,而且国内企业进入单抗领域相比国外起步晚很多,在很多工艺技术、质量控制等方面比国外落后差距较大,所以在国家政策对生物制药(尤其是单抗药物)方面支持很大,如表,支持生物药自主创新研发,研发投入加大,多个单抗相关的课题获得国家重点自助;另外,从人口结构来看,随着人口老龄化的加剧,肿瘤和类风湿患者人数将越来越多,将会进一步拓展以两类疾病为适用症的单抗药物市场规模。

国内主要生物制药支持政策

时间 支持政策 2011.7 《国家“十二五”科学和技术发展规划》 2011.10 《医学科技发展“十二五”规划》 2011.11 《“十二五”生物技术发展规划》 2012.1 《医药工业“十二五”发展规划》 2012.7 《“十二五”国家战略性新兴产业发展规划》 2012.12 《国务院关于印发生物产业发展规划的通知》 2013.1 《生物产业发展十二五规划》 2014.3 2015年重大新药创制科技重大专项启动 2016.3 《关于促进医药产业健康发展的指导意见》 2017.1 《中华人民共和国国民经济和社会发展第十三个五年规划纲要》和《“十三五”国家战略性新兴产业发展规划》 2017.1 “十三五”生物产业发展规划 2017.6 中国加入ICH 2017.10 《关于深化审评制度改革鼓励药品医疗器械创新的意见》

5. 结语

目前中国抗体药物市场空间非常巨大,同时国家支持政策很大,人才不断聚集,单抗产业正进入关键的发展时期,鼓励企业和高校做创新药,同时开发自己的培养基和细胞培养工艺平台模式,积累大规模培养技术和生产技术,选择合适的CMC产业化方式,促使整个抗体药物产业健康发展。

6. 参考文献

[1]李心,龚珉,徐为人,等.抗体药物的国内外市场动态.现代药物与临床

[2]李 敏,吴日伟 等: 国内外单抗药物市场概述.中国生物工程杂志

[3]李浩强,蔡洁行,张玉彬.治疗性抗体高表达CHO细胞株构建策略.中国医药生物技术

[4]张弢,陈卫,浦迪,等.抗体药物研究进展与趋势.中国新药杂志

[5] Anna Kretschmer Ralf Schwanbeck Thomas Valerius Thies R ner, Antibody Isotypes for Tumor Immunotherapy,Transfus Med Hemother

[6] Lonza launches next generation GS gene expression system. Available online: http://www.lonza.com/about-lonza/media-center/news/2012/120710-GS-System-e.aspx

[7] Feng Li,Natarajan Vijayasankaran, Amy (Yijuan) Shen,Robert Kiss and Ashraf Amanullah, Cell culture processes for monoclonal antibody production.2010 Landes Bioscience:2010 Sep-Oct;2(5): 466–477.doi:10.4161/mabs.2.5.12720

[8] 陶维红,秦民民,张哲如. CHO细胞株开发技术策略探讨,生物技术进展

[9] 陶维红,李宗海,李荣秀. 我国单克隆抗体药物产业化进展浅谈,生物产业技术

[10] Goldman Sochs,China Biotech Primer

来源:生物药CMC研发公众号,转载文章系出于传递